aktuell 132

aktuell 132

Das neue Maschinendesign bringt revolutionäre Technologieträger auf die iaf. Zwei neue Maschinen mit der E³-Antriebstechnologie in sehr unterschiedlicher Ausprägung: Unimat 09-4x4/4S E³ und HTW 100 E³

Elektrisch fahren und arbeiten reduziert Lärm- und CO₂-Emissionen.

Spätestens seit dem Toyota Prius ist die Hybrid-Antriebstechnik auch im Alltag ein Begriff. Und es bewegt sich viel in Sachen Elektromobilität. Aber bei Gleisbaumaschinen? Ist der Nutzen wirklich nachweisbar? Spricht die Energiebilanz am Ende der Bausaison eine eindeutige Sprache?

Mit unseren E³-Maschinen präsentieren wir technologische Weiterentwicklungen in außergewöhnlichem Design.

Die Pionierleistung für neue Technologien im Gleisbau inspiriert Plasser & Theurer seit 1953 und spiegelt sich in der E³-Technologie einmal mehr deutlich wider. Bereits 2015 wurde die E³-Technologie dem Fachpublikum bei einer Tagung der Österreichischen Verkehrswissenschaftlichen Gesellschaft (ÖVG) in Salzburg präsentiert. Der 4-Schwellen-Stopfexpress und das Schotterverteilsystem BDS in E³-Ausführung arbeiten wahlweise mit Strom aus der Oberleitung oder mit dem bewährten Dieselmotor. Bei der InnoTrans 2016 erhielt als erstes Unternehmen die Krebs Gleisbau AG eine Universalstopfmaschine für Gleise und Weichen: den Unimat 09-32/4S Dynamic mit E³-Antriebstechnologie. Inzwischen setzt auch die Italienische Bahn Rete Ferroviaria Italiana (RFI) bei der Serienmaschine – mit Schwerpunkt Spot-Maintenance – Unimat Combi 08-275 auf das zukunftsträchtige Konzept und bekommt Mitte 2018 eine erste Maschine der Baureihe in spezieller E³-Ausführung für den dualen Betrieb mit 25-kV-Wechselstrom oder 3-kV-Gleichstrom. So kann auf Haupt- und Nebenstrecken mit unterschiedlichen Versorgungssystemen gearbeitet werden.

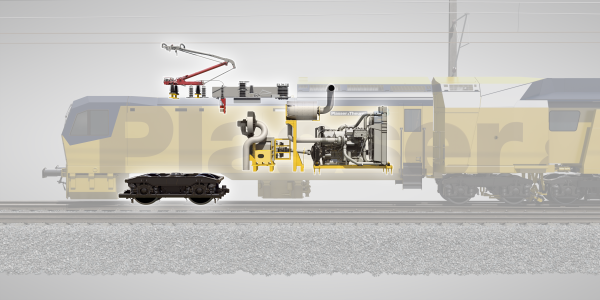

Was ist also NEU beim präsentierten Unimat 09-4x4/4S E³? Hält das neue Design auch technologisch, was es verspricht? Elektrisches Fahren und Arbeiten? Fahren war bisher schon möglich, doch neu sind die Antriebe. Die elektrische Energie wird nahezu ohne Verluste dem Antriebssystem zugeführt. An den Achsen der Triebdrehgestelle bringen nun elektrische Antriebsmotoren die Kraft auf die Schiene. Für das elektrische Arbeitsprinzip haben wir unser Stopfaggregat elektrifiziert, ohne die entscheidenden Stopfparameter zu verändern. Die drehenden Bewegungen treibt ein Elektromotor an. Alle linearen Zylinder arbeiten hydraulisch, wie die Beistellzylinder des Stopfaggregates oder die Zylinder beim Hebe- und Richtaggregat.

Worin liegen Mehrwert und Betreibernutzen der weiterentwickelten E³-Technologie?

„Ganz klar: Wir erwarten geringeren Treibstoffbedarf, reduzierte Aufwände bei der Wartung und Maschineninstandhaltung. Hinzu kommt der steigende Druck, bei Baustellen und Durcharbeitungen Lärm- und CO₂-Emissionen zu reduzieren. Mit den neuen E³-Maschinen sind wir dafür gerüstet. Wir betreiben sie im nächsten Halbjahr intensiv im eigenen Haus, um Erfahrungen zu sammeln und bestmögliche Set-ups für unsere Kunden zu erarbeiten.“

Johannes Max-Theurer

Geschäftsführer Plasser & Theurer

Elektrischer Fahrmodus und Arbeitsmodus

Der Strom aus der Oberleitung wirkt via Transformator und Stromrichter auf Versorgung und Antrieb der Maschine. Die hydraulischen Komponenten, wie das Hebe-Richtaggregat oder die Beistellzylinder des Stopfaggregates, versorgt eine elektrisch angetriebene Hydraulik-Einheit.

Diesel-elektrisch angetriebener Fahrmodus und Arbeitsmodus

Der 600-kW-Dieselmotor liefert die Energie für die elektrische Versorgung der Antriebskomponenten über den Trafo und Stromrichter. Er wirkt dabei als Generator. Im Arbeitsbetrieb funktionieren die Aggregate gleichermaßen wie im elektrischen Modus.

Das ausgestellte Fahrzeug für den Oberleitungsbau und dessen Instandhaltung präsentiert sich als weitere Maschine der E³-Serie. Mit einer Antriebstechnologie anderer Bauart.

Seit den frühen 1980er-Jahren bieten wir Maschinen für Oberleitungsbau und -instandhaltung an. Sie förderten von Beginn an eine erhebliche Steigerung der Arbeitssicherheit und Montagequalität. Unsere Konstrukteure standen all die Jahre vor der Herausforderung, passende Lösungen hinsichtlich des Antriebs zu finden. Für die Überstellfahrt sind hohe Geschwindigkeiten gefragt, um schnell am Einsatzort zu sein. Für die Arbeitsfahrt sind geringe Motorgeräusche und niedrige CO₂-Emissionen ein großes Thema, insbesondere bei der Arbeit im Tunnel, in Städten und in der Nacht.

Der neue HTW 100 E³ bietet ein innovatives Gesamtkonzept. Mit klassischem Dieselantrieb ist er mit 480 kW am schnellsten Weg am Einsatzort. Während der Fahrt lädt das Batteriesystem durch den Generator, zusätzliche Energie wird bei der Arbeitsfahrt durch elektrische Bremsvorgänge gewonnen. Auf der Baustelle fährt der HTW 100 E³ mit elektrischem Antrieb mit neuester Akkutechnik. Die Kapazität ist für zwei 6-Stunden-Schichten ausgelegt und modular erweiterbar. Die Akkutechnik entspricht der Bahnnorm für Onboard-Batterietechnik (EN 62928:2016-01). Ein ausgeklügeltes Thermomanagement in Kombination mit einer Außenluft-Wärmepumpe sorgt für gleichmäßige Leistung unabhängig von der Umgebungstemperatur. Selbstverständlich kann die Maschine auch mittels Ladekabel gespeist werden.

Der HTW 100 E³ arbeitet emissionsfrei und leise, ob im Tunnel oder in dicht verbauten, urbanen Bereichen. Neben der gesteigerten Energieeffizienz stand die höhere Ergonomie im Fokus der Entwicklung. Die neue Kabine zeigt sich innen sehr aufgeräumt. Bedienelemente zum Fahren und Arbeiten wurden klar getrennt. Das Fahrpult überfordert den Bediener nicht. Die Arbeitsmittel, wie Bühne, Fahrdrahtdrücker, Kran usw., sind nun über den neuen zentralen Steuerschrank vorwählbar.

Für die Steuerung im Arbeitsbetrieb vom Kran aus steht der Automatische Fahr- und Bremsregler AFB, eine Tempomatfunktion, zur Verfügung. Dieser regelt die gleichmäßige Arbeitsfahrt, ohne dass der Bediener dafür ständig die Funkfernsteuerung einsetzen muss. Bei Messfahrten sorgt er für eine höhere Präzision der Ergebnisse. Zusätzlich steigert das System die Nutzungsdauer der Akkus.

Durch die erhöhte Sicherheit in der Gestaltung der Arbeitsbereiche muss das Bedienpersonal die Maschine nicht mehr verlassen. Damit lassen sich vorausschauend Arbeitsunfälle und unnötige Gefahren vermeiden.

Zweifellos bricht mit dem HTW 100 E³ eine neue Ära der Oberleitungsinstandhaltung an. Innovative Errungenschaften bei der E³-Technologie tragen ganz wesentlich zur Ökologie der Bahnen bei. Damit dienen sie den Klimazielen und unserem Ökosystem.