aktuell 134

aktuell 134

Mit elektrisch angetriebenen Instandhaltungsfahrzeugen lässt sich der Lärm um bis zu 20 dBA senken.

Plasser & Theurer beschäftigt sich seit Jahren mit umfassenden Maßnahmen bezüglich Schalldämmung und Schallschutz an Gleisbaumaschinen. Einerseits wird durch konstruktive Maßnahmen der Maschinen- und Baulärm reduziert. Gänzlich neue Wege werden andererseits mit der Integration neuer Antriebstechnologien wie der Hybridantriebssysteme für Bahnbaumaschinen eingeschlagen. Aktuelle Vergleichsmessungen bestätigen die Schallreduktionspotenziale beim Einsatz unserer E³-Maschinen.

Das Hybridantriebskonzept E³ treibt die Maschine entweder durch einen Dieselmotor oder durch einen Elektromotor an, und zwar durch Nutzung der elektrischen Energie aus dem Fahrdraht. Neben geringerem Schadstoffausstoß und Einsparung von fossilen Treibstoffen wird mit dem Hybridantriebskonzept E³ der Maschinenlärm reduziert.

Zusätzlich sind im Bereich aller Arbeitsaggregate Maßnahmen zur Schallreduzierung eingebaut. So sind die Stabilisationsaggregate bei den Stopfmaschinen über seitliche Schürzen abgeschirmt. Silo und Kehreinrichtung beim Schotterbewirtschaftungssystem BDS 2000 E³ sind mit einem Schallschutz versehen. Damit können die Maschinen in innerstädtischen Bereichen und bei Nachtarbeiten eingesetzt werden.

Beim Hybrid-Turmwagen für Oberleitungsarbeiten HTW 100 E³ ist man noch einen Schritt weitergegangen. Nachdem beim Betrieb dieser Arbeitsfahrzeuge die Oberleitung in der Regel keinen Strom führt, wurde der HTW 100 E³ mit neuester Akkutechnik ausgerüstet.

Die Wahrnehmung von Gleisbauarbeiten verändert sich gravierend: -20 dBA!

Änderungen der Lautstärke um 1 dB kann der Mensch unter bestimmten Voraussetzungen wahrnehmen; eine Pegeländerung um 10 dB entspricht etwa einer Verdopplung bzw. Halbierung der subjektiv empfundenen Lautstärke.

Zwei Anwendungsbeispiele dieser Maschinen mit Hybridtechnik wurden hinsichtlich Lärmentwicklung im Einsatz untersucht. Schalltechnische Vergleichsmessungen (Unimat 09-4x4/4S E³) und Schallmessung im Tunnel (HTW 100 E³) konnten die Lärmreduktion unter Beweis stellen.

Der HTW 100 E³ ist bei Arbeiten an der Oberleitung um über 20 dBA leiser als konventionell angetriebene Oberleitungsbaumaschinen. Ein Gespräch der Mitarbeiter auf den Arbeitsbühnen ist mitunter das lauteste Geräusch. Selbst bei einem üblichen Standortwechsel zwischen Montagepunkten fährt der HTW flüsterleise. Der elektrische E³-Antrieb ist um deutlich mehr als 10 dBA leiser als vergleichbare Maschinen mit Dieselantrieb.

Die Geräuschemissionen des akkubetriebenen HTW 100 E³ im Arbeitsmodus bewegen sich stets unter 80 dBA, dem Grenzwert, ab dem Gehörschutz getragen werden muss. Sogar beim Anfahrgeräusch ist der HTW um ca. 15 dBA leiser als dieselbetriebene Maschinen der MTW-Baureihe.

Die Universalstopfmaschine UNIMAT 09-4x4/4S E³ nutzt die elektrische Energie nicht nur für die elektrische Traktion bei Überstellfahrten. Erstmals ist auch das Stopfaggregat selbst elektrisch angetrieben, ohne die entscheidenden Arbeitsparameter zu verändern. Steht kein Strom aus der Oberleitung zur Verfügung, wird ein dieselelektrischer Generator verwendet. Mit diesen Maßnahmen wird die klassische Stopfmaschine auf eine neue Entwicklungsstufe gehoben.

Beim Stopfaggregat mit elektrischem Antrieb beträgt die Lärmreduktion über 20 dBA. Der Unterschied in der Geräuschkulisse zu vollhydraulisch angetriebenen Aggregaten ist enorm. Der Geräuschpegel der Maschine im Leerlauf entspricht etwa 62 dBA, was einer normalen Unterhaltung im Büro gleichkommt.

Der laufende Antriebswagen der Stopfmaschine ist um über 13 dBA leiser als der Antriebswagen einer dieselhydraulischen Maschine. Der vollelektrische E³-Antrieb bietet ein ergonomisches Umfeld mit hohem Augenmerk auf Arbeitnehmerschutz.

Der Artikel ist in einer Langfassung erschienen in: „Der Nahverkehr“, Ausgabe 5-2018

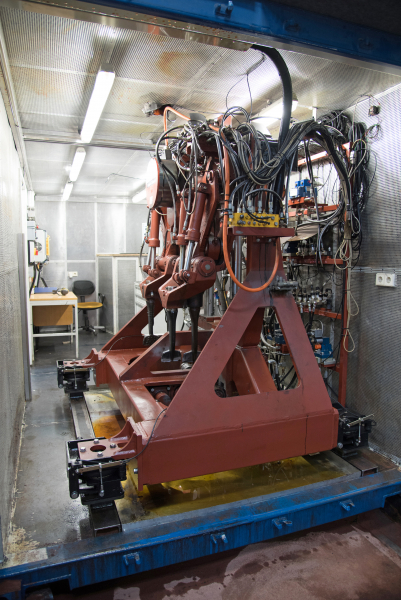

Die Arbeitsaggregate sind die Herzstücke der Maschinen von Plasser & Theurer. Sie bestimmen nicht nur ihre Funktion, sondern prägen auch ihre Leistungsfähigkeit und Wirtschaftlichkeit. Ein neu entwickeltes Aggregat muss sich vor den ersten Einsätzen in Stabilitäts- und Belastungstests bewähren und seine Leistung unter Beweis stellen.

So wurde auch unser vollelektrisches Stopfaggregat ausführlich getestet. Auf einem eigens entwickelten Prüfstand, untergebracht in einem Standardcontainer, lief das Aggregat über vier Monate in einem Dauertest. Insgesamt 1.000.000 Stopfungen wurden mit simuliertem Pickeldruck (Gegendruck des Schotters) durchgeführt. Das bedeutet etwa 20.000 Stopfungen pro Tag oder 250.000 Stopfungen pro Monat. In den härtesten Testzeiten war das Aggregat 14 Stunden täglich in Betrieb. Das Ende der Lebensdauer des Aggregats ist damit bei weitem noch nicht erreicht.

Gemessen wurden alle wichtigen Parameter, wobei auf die Temperatur der Lager besonders geachtet wurde. Nach Abschluss wurde das Aggregat zerlegt und einer ausführlichen Begutachtung und Analyse unterzogen. Die Ergebnisse sind für den Regeleinsatz vielversprechend. Damit lassen sich zusätzlich die Qualität für den Echtbetrieb optimieren und Rückschlüsse für die Produktion ziehen.