aktuell 141

aktuell 141

Stopfen ist ein komplexer Vorgang, bei dem trotz unterschiedlichster Rahmenbedingungen immer das bestmögliche Ergebnis geliefert werden muss. Doch wie findet man bei wechselnden Schotterzuständen, Hebewerten, Beistellzeiten und Stopftiefen die jeweils optimalen Parameter? Und was ist überhaupt optimal? Mit diesen Fragen befasst sich seit 2015 das Forschungsprojekt TAMP. Ziel ist es, dass die Maschine den Zustand des Schotters erkennt und davon abhängig die Parameter für eine optimale Stopfung wählen kann. Das soll den Weg zur vollständigen Automatisierung bei bester Gleislagequalität ebnen.

Bei TAMP ist die wissenschaftliche Grundlagenforschung natürlich kein Selbstzweck. Ein wichtiges Nahziel war und ist es, den Menschen durch Technologie zu entlasten und es auch weniger erfahrenen Bedienern zu ermöglichen, konstant hochqualitative Ergebnisse zu erzielen.

Die ersten auf dem Forschungsprojekt basierenden Anwendungen sind unter dem Überbegriff Plasser SmartTamping bereits verfügbar. Die Plasser TampingControl erkennt beispielsweise, wenn der Hohlraum unter einer Schwelle noch nicht vollständig verfüllt ist, und zeigt dem Maschinenbediener an, wenn ein weiterer Beistellvorgang empfehlenswert oder notwendig ist. Der Plasser TampingReport dokumentiert neben anderen qualitätsrelevanten Details auch den Schotterzustand und erleichtert so die Planung zukünftiger Instandhaltungsmaßnahmen.

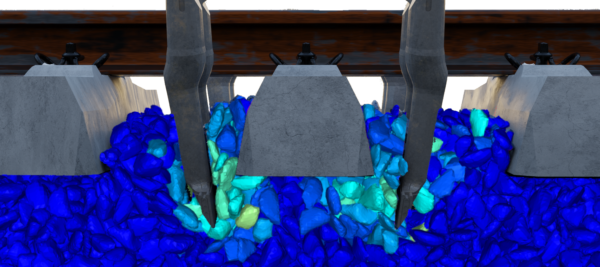

Nachdem der Gleisrost in die gewünschte Position gehoben wurde und die oszillierenden Stopfpickel in den Schotter eingedrungen sind, beginnt der Beistellprozess.

Verfüllen: Die Pickel bewegen sich aufeinander zu (Beistellbewegung) und schieben so den Schotter unter der Schwelle zusammen, um den durch das Heben entstandenen Hohlraum zu verfüllen.

Verdichten: Sobald der Hohlraum vollständig verfüllt ist, sorgen die weitere Beistellbewegung und die Vibration der Pickel für die optimale Verdichtung des Schotters.

Danach werden die Pickel wieder aus dem Schotter herausgezogen. Der gesamte Vorgang wird je nach Bedarf mehrfach pro Schwelle wiederholt.

Die dafür nötigen Daten kommen von einem sogenannten „reduzierten Messsystem“ auf dem Stopfaggregat, bestehend aus Sensoren für den hydraulischen Druck und Drehwinkelgebern. Dank der Grundlagenforschung konnte der Umfang der Sensorik auf ein Minimum reduziert werden, was sich positiv auf die Anschaffungskosten und den Wartungsbedarf auswirkt.

Die bisherigen Ergebnisse von TAMP lassen auf weitere Meilensteine hoffen. Die „fühlenden“ Stopfpickel sind ohne Zweifel bereits ein bedeutender Schritt hin zur vollständigen Automatisierung des Stopfprozesses bei gleichzeitiger Maximierung der Qualität.

Dies ist ein Auszug eines P&T-Research-Beitrags. Den ganzen Artikel finden sie hier.