actuel 132

actuel 132

La nouvelle conception des machines amène de nouvelles technologies sur le Salon iaf. Deux nouvelles machines très différentes, équipées de l’entraînement E³ : l’Unimat 09-4x4/4S E³ et l’HTW 100 E³.

La circulation et le travail électriques réduisent le bruit et les émissions de CO₂.

Au plus tard depuis l’arrivée sur le marché de la Toyota Prius, la technologie hybride est devenue un terme du quotidien et de nombreuses nouveautés voient le jour dans le secteur de la mobilité électrique. Qu’en est-il pour les machines de construction de voies ? L’avantage est-il vraiment démontrable ? Le bilan énergétique à la fin de la saison est-il évident ?

Avec nos machines E³, nous présentons les nouveaux développements technologiques dans une conception hors du commun.

La performance pionnière des nouvelles technologies de la construction de voies ferrées inspire Plasser & Theurer depuis 1953 et se reflète une fois de plus avec évidence dans la technologie E³. La technologie E³ a été présentée au public spécialisé dès 2015 lors d’un congrès de la Société autrichienne des Sciences des Transports (ÖVG) à Salzbourg. La Stopfexpress pour le traitement simultané de 4 traverses et le système de gestion du ballast BDS, dans leur version E³, fonctionnent au choix avec l’électricité provenant de la caténaire ou avec le moteur diesel éprouvé. Lors du Salon InnoTrans 2016, c’est la société Krebs Gleisbau AG qui s’est vue remettre, en tant que premier entrepreneur privé, la bourreuse universelle pour voie courante et appareils de voie : l’Unimat 09-32/4S Dynamic avec la technologie d’entraînement E³. Désormais, la Société italienne des Chemins de Fer Rete Ferroviaria Italiana (RFI) mise également sur ce concept d’avenir avec la machine de série Unimat Combi 08-275, prévue pour la maintenance ponctuelle, et va réceptionner mi-2018 la première machine de cette série dont la conception spéciale E³ permet l’utilisation du 25 kV, courant alternatif, ou du 3 kV courant continu. Il est ainsi possible de travailler sur les lignes principales et secondaires possédant différents systèmes d’alimentation.

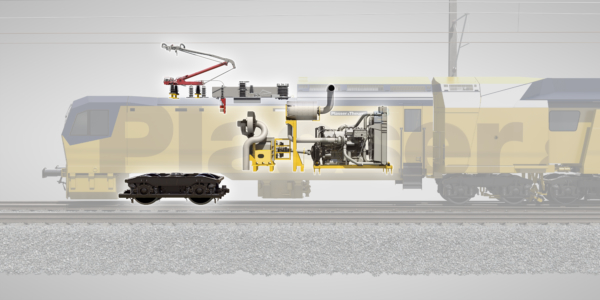

Quelles sont donc les nouveautés de l’Unimat 09-4x4/4S présentée ? La nouvelle conception est-elle technologiquement à la hauteur de ce qu’elle nous promet ? La circulation et le travail électriques ? La marche HLP était déjà possible, mais les systèmes d’entraînement sont nouveaux. L’entraînement est alimenté en énergie électrique sans presque aucune perte. Sur les essieux des bogies moteurs, des moteurs électriques transmettent désormais la force de traction aux rails. Pour le travail en mode électrique, notre groupe de bourrage a été électrifié sans altérer les principaux paramètres de bourrage. Un moteur électrique actionne les mouvements en rotation. Tous les vérins fonctionnent à l’énergie hydraulique, tels que les vérins de serrage du groupe de bourrage ou bien les vérins du groupe de relevage-ripage.

En quoi résident la valeur ajoutée et l’avantage pour l’exploitant de la technologie avancée E³ ?

« C’est simple : nous nous attendons à une consommation réduite en carburant ainsi que des coûts diminués pour la maintenance et l’entretien des machines. A cela, il faut ajouter la pression croissante pour la réduction des émissions sonores et des émissions de CO2 sur les chantiers et en entretien. Avec les nouvelles machines E³, nous sommes prêts pour cela. Nous les exploiterons intensément en interne au cours du prochain semestre afin de collecter des retours d’expériences et de mettre en place les meilleurs réglages possibles pour nos clients. »

Johannes Max-Theurer

Directeur Général de la Société Plasser & Theurer

Modes de conduite et de travail électriques

Le courant provenant de la caténaire agit sur l’alimentation et l’entraînement de la machine par l’intermédiaire du transformateur et du convertisseur. Les composants hydrauliques, tels que le groupe de relevage-ripage ou les vérins de serrage du groupe de bourrage, sont alimentés par une unité hydraulique à entraînement électrique.

Modes de conduite et de travail à entraînement diesel et électrique

Le moteur diesel de 600 kW fournit l’énergie pour l’alimentation électrique des composants du système d’entraînement via le transformateur et le convertisseur. Il joue ainsi le rôle d’un générateur. En mode travail, les groupes fonctionnent de la même manière qu’en mode électrique.

L’engin présenté pour la pose et la maintenance des caténaires est une autre machine de la série E³, avec une technologie d’entraînement d’un autre type.

Nous proposons depuis le début des années 1980 des machines de pose et de maintenance des caténaires. Dès le départ, elles contribuèrent à une augmentation significative de la sécurité du travail et de la qualité de la pose. Nos concepteurs ont fait face toutes ces années au défi de trouver des solutions d’entrainement adaptées. Des vitesses élevées sont nécessaires pour la marche HLP afin de se rendre rapidement sur les lieux de l’intervention. Pour la conduite en mode travail, l’attention est particulièrement portée sur de faibles émissions sonores du moteur et de faibles émissions en CO2, en particulier lors des travaux en tunnels, dans les villes et la nuit.

La nouvelle HTW 100 E³ offre un concept global innovant. Avec un système d’entraînement diesel classique, d’une puissance de 480 kW, elle se rend rapidement sur les lieux de l’intervention. Pendant la circulation, le système de batterie se charge via le générateur, de l’énergie supplémentaire est également collectée lors de la conduite en mode travail par le freinage électrique. Sur le chantier, la HTW 100 E³ se déplace par l’intermédiaire d’un entraînement électrique, utilisant les technologies de batterie les plus récentes. Son autonomie est prévue pour deux postes de travail de 6 heures chacun, et peut être prolongée de manière modulaire. La technologie sur batterie correspond à la norme ferroviaire relative à la technologie sur batterie embarquée (EN 62928:2016-01). Une gestion thermique sophistiquée en combinaison avec une pompe à chaleur à air, assurent une puissance constante indépendamment de la température ambiante. Bien entendu, la machine peut également être rechargée à l’aide d’un câble de rechargement.

L’HTW 100 E³ travaille sans aucune émission polluante et sans bruit, que ce soit en tunnel ou dans les zones urbaines denses. En plus d’une meilleure efficacité énergétique, l’accent a été mis également sur une meilleure ergonomie. L’intérieur de la nouvelle cabine a un aspect très ordonné. Les éléments de commande pour la conduite et le travail ont été clairement séparés. Le pupitre de conduite ne surcharge pas l’opérateur. Les outils de travail, tels que la plateforme, le bras de ripage du fil de contact, la grue, etc. sont désormais sélectionnables via la nouvelle armoire de contrôle centrale.

En ce qui concerne l’entraînement en mode travail depuis la grue, le régulateur automatique de conduite et de freinage AFB, un système de régulation de la vitesse, est à disposition. Celui-ci règle la conduite en mode travail sans que l’opérateur n’ait constamment à utiliser la télécommande. Lors des circulations d’enregistrement, il assure une plus grande précision des résultats. De plus, le système permet d’augmenter l’autonomie de la batterie.

En raison de la meilleure organisation des espaces de travail, le personnel bénéficie d’une sécurité accrue en n’ayant plus besoin de descendre de la machine. Ceci permet d’éviter des accidents de travail et des mises en danger inutiles.

Sans aucun doute, l’HTW 100 E³ ouvre une nouvelle ère de la maintenance des caténaires. Les acquis technologiques de la technologie E³ contribuent considérablement au caractère écologique des chemins de fer. Ils participent ainsi aux objectifs climatiques et à la conservation de notre écosystème.